Особенности технологии производства газосиликатных блоков Производство газосиликатных блоков основано на применении следующих компонентов: цементные и известковые вяжущие, песок, вода, алюминиевый порошок. Получаемый при этом газосиликатный блок представляет собой искусственный пористый камень ровной кубической формы, обладающий низкой теплопроводностью.

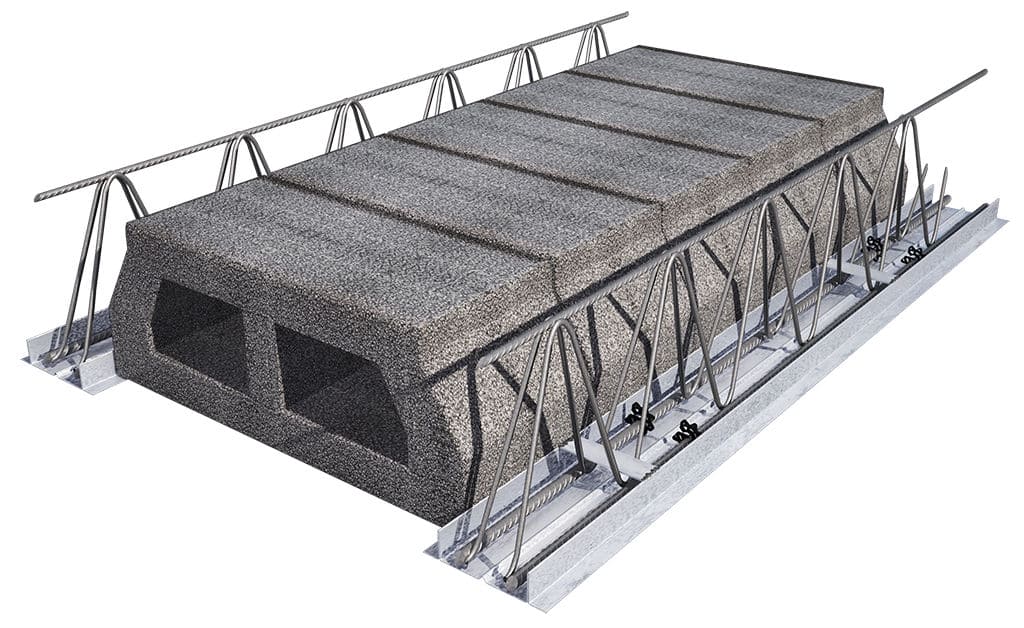

Для производства газосиликатных блоков изначально готовится рабочая смесь из кварцевого песка, чистой воды и известкового вяжущего. Все ингредиенты тщательно перемешиваются в смесителе, куда подается алюминиевая пудра или паста. Смесь перемешивается до состояния однородной массы и разливается в металлические формы, где выстаивается несколько часов. В это время происходит естественная химическая реакция между алюминием и известью. В результате чего выделяется водород, образующий воздушные поры в газосиликате. Спустя 3-4 часа газосиликатный массив разрезается тонкими струнами диаметром 0,8 миллиметров на блоки необходимых размеров. Конечной стадией изготовления газосиликата является автоклавная обработка. Автоклав представляет собой специальный агрегат, предназначенный для усиления химических процессов при нагреве (+190 градусов по Цельсию) и под высоким давлением (10-12 бар).

По своему технологическому принципу производство газосиликатных блоков схоже с изготовлением газобетона. Разница заключается в том, что газобетонные блоки могут быть как автоклавного, так и неавтоклавного твердения. Газосиликат же обязательно должен проходить автоклавную обработку в соответствии с установленной технологией. История производства газосиликатных блоков Впервые газосиликатные блоки начали производить еще в начале девятнадцатого века. В качестве пенообразующего вещества строители добавляли бычью кровь. Однако такой компонент не позволил вести широкомасштабное производство «легкого бетона». Через некоторое время бычья кровь была заменена на, так называемый, мыльный корень. Такой рецепт изготовления газосиликата также не прижился. Свое официальное рождение ячеистый бетон, в частности, газосиликат, получил в 1924 году в небольшом шведском городке под названием Иксхульт. В тот год архитектор по имени Аксель Эрикссон запатентовал производство газосиликатных блоков. На основе его исследований спустя пять лет было налажено первое в мире крупномасштабное производство ячеистых бетонов.

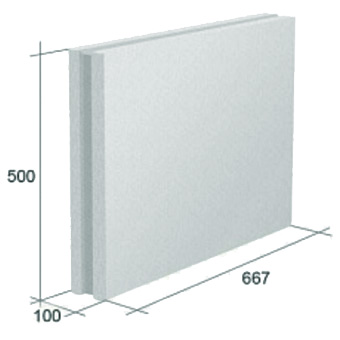

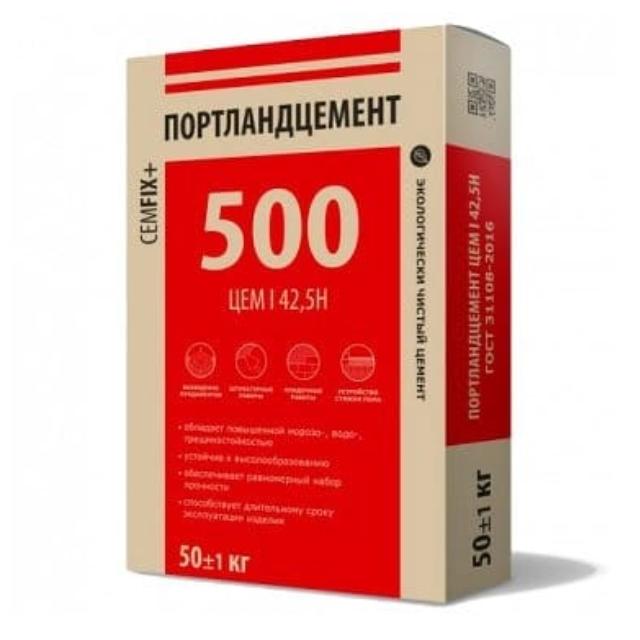

Современное производство газосиликатных блоков регламентировано положениями ГОСТ 21520-89 «Блоки из ячеистых бетонов стеновые мелкие», который был принят в самом начале 1990 года. В соответствии с этим нормативным документом отклонение в линейных размерах по длине не должно превышать двух миллиметров, а отклонение по высоте – одного миллиметра. Эти требования установлены для автоклавных ячеистых бетонов, предназначенных для кладки на клей. Газосиликатные блоки обладают ровной геометрией, что дает возможность использовать специальное клеящее вещество при кладке. Такой подход в строительстве позволяет сделать дом более энерго-эффективным по сравнению со зданием, кладка в котором осуществлялась с помощью цементного раствора. Дело в том, что цемент обладает более высокими показателями теплопроводности и образует, так называемые, участки холода. При этом толщина цементного шва находится в районе 8 миллиметров. Толщина же клеевого шва при тонкошовной кладке не превышает трех миллиметров. Это позволяет уменьшить площадь участков холода и сделать дом более теплым.

Порой газосиликат сравнивают с пенобетоном. Производство газосиликатных блоков отличается от изготовления пенобетона составом смеси. В пенобетоне в качестве пенообразователя применяют специальное синтетическое вещество. Во главу угла производства блоков из газобетона стоит естественная химическая реакция выделения чистого водорода для образования воздушных закрытых пор диаметров 1-3 миллиметра. Плюс к этому, пенобетон не проходит автоклавную обработку. При одинаковой плотности, газосиликат будет обладать более высокими характеристиками прочности и более низкой теплопроводностью по сравнению с пенобетоном.

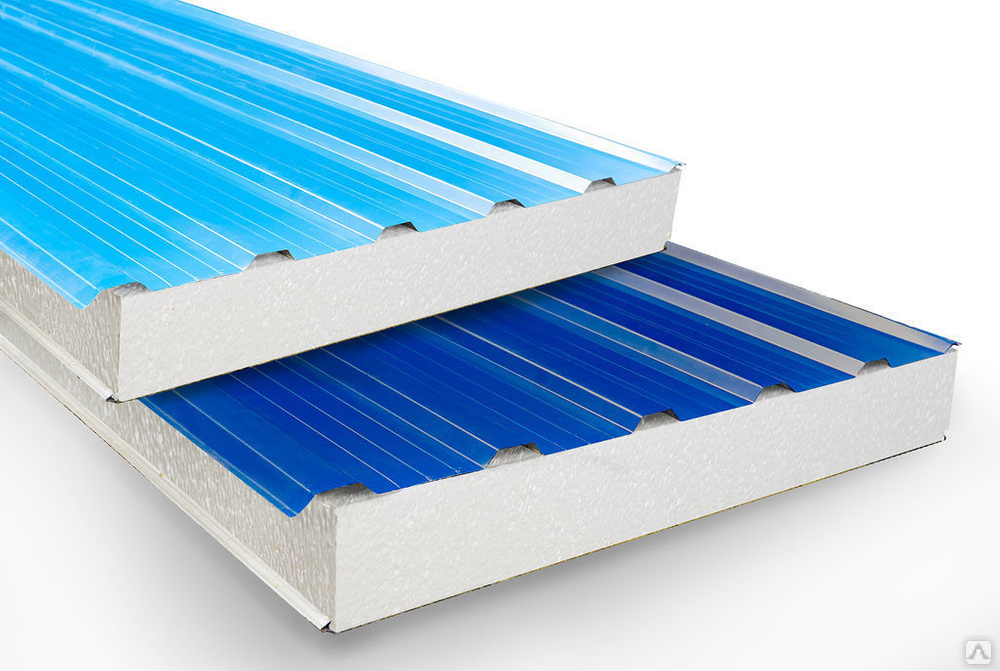

Производство газосиликатных блоков включает в себя производство не только конструкционного строительного материала высокой прочности, предназначенного для возведения несущих конструкций, но также изготовление газосиликата с более низким коэффициентом прочности и теплопроводности. Так называемый, теплоизоляционный газобетон сегодня успешно конкурирует с более доступным по стоимости пенобетоном в качестве утепляющего материала.

| |