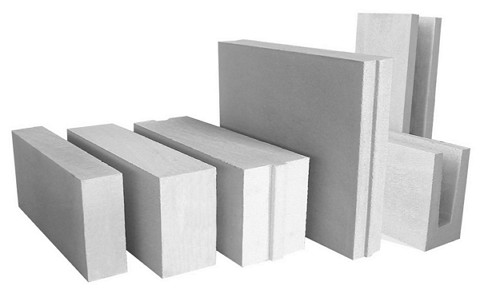

Производство газобетонных блоков: особенности технологии производства газобетона Производство газобетонных блоков сегодня активно ведется во многих странах по всему миру. Это обусловлено растущей популярностью данного строительного материала в современном строительстве. Он легок и пожароустойчив. Здания, построенные из него, отлично сохраняют тепло. Производство газобетонных блоков сегодня активно ведется во многих странах по всему миру. Это обусловлено растущей популярностью данного строительного материала в современном строительстве. Он легок и пожароустойчив. Здания, построенные из него, отлично сохраняют тепло.

Официальная история газобетона берет сове начало в 1924 году, когда шведский архитектор по имени Аксель Эрикссон после долгих испытаний нашел оптимальный рецепт газобетона и запатентовал свое изобретение. Крупное производство газобетонных блоков было начато спустя пять лет после этого и постепенно распространилось по всему миру. Однако и до Эрикссона строители пытались изобрести легкий ячеистый бетон. Так изначально в качестве пенообразующего вещества в цементно-известковый раствор добавляли бычью кровь.

Однако трудность заключалась в том, что этот ингредиент сложно получить в больших объемах. Случайным образом кровь была заменена на мыльный корень. Но и этот компонент не позволил активно применять ячеистый бетон в масштабном строительстве. В середине двадцатого века американские изобретатели, основываясь на исследованиях Эрикссона, определили, что ячеистый бетон получится качественным, если производство газобетонных блоков будет основано на реакции между известью и алюминием. Именно эта технология, в основе своей, применяется и по сей день.

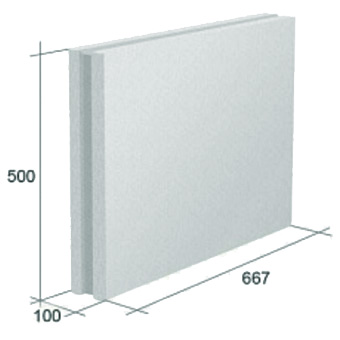

Для производства газобетонных блоков используется портландцемент высокого качества, негашеная известь, чистый кварцевый песок, вода и алюминиевый порошок. Эти компоненты тщательно перемешиваются в смесителе. Получившаяся однородная масса заливается в формы, где выстаивается в течение, примерно, трех часов. За это время бетон схватывается, происходит его, так называемое, вспучивание. Благодаря реакции, в которую вступают известь и алюминий, газобетон увеличивается в объеме за счет образования в нем специфических пор. Сферические воздушные поры диаметром около 2 миллиметров образуются за счет выделения водорода. Эти мелкие ячейки распределяются по всей структуре бетона. Слегка затвердевший ячеистый бетон аккуратно отправляется на линию высокоточной резки, где разрезается на блоки нужных размеров с помощью прочных стальных струн диаметром 0,8 миллиметров. Такая технология используется на больших производственных линиях, например, при изготовлении газобетонных блоков Ytong. То есть, сначала готовится большой бетонный пласт, из которого вырезаются готовые изделия.

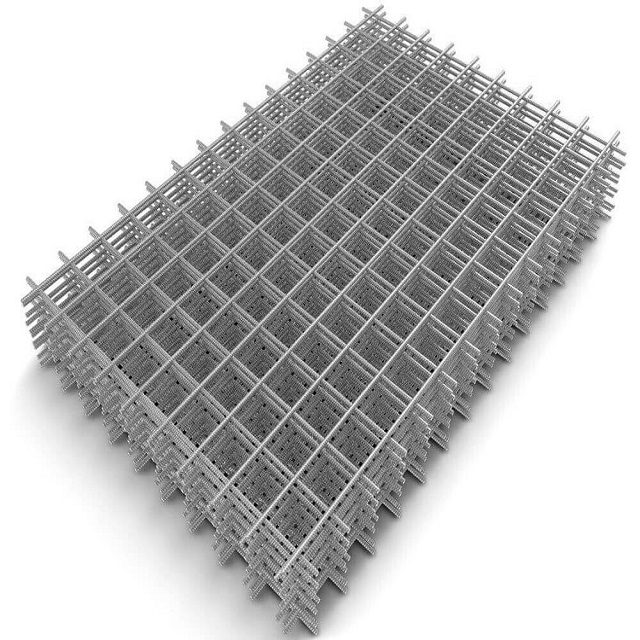

Также существует производство газобетонных блоков, в котором применяются кассетные формы. Это металлические формы, которые внутри разделены горизонтальными и вертикальными перегородками (наподобие решетки). Каждая внутренняя ячейка кассетной формы соответствует размеру будущего газобетонного блока. Раствор заливается в кассетную форму и также в течение нескольких часов проходит стадию первичного твердения. Основная разница заключается в том, что газобетонные блоки не вырезают из бетонного пласта, а извлекают из ячеек кассетной формы. Стадии производства газобетонных блоков Далее производство газобетонных блоков переходит в свою вторую стадию – окончательное твердение газобетона. Оно может происходить в обычных условиях или с применением автоклава. Если говорить о неавтоклавном газобетонном производстве, то оно не требует больших энергетических ресурсов. Поэтому неавтоклавный ячеистый бетон получается на порядок дешевле, но и на порядок менее прочным, ровным и с более высокими показателями теплопроводности.

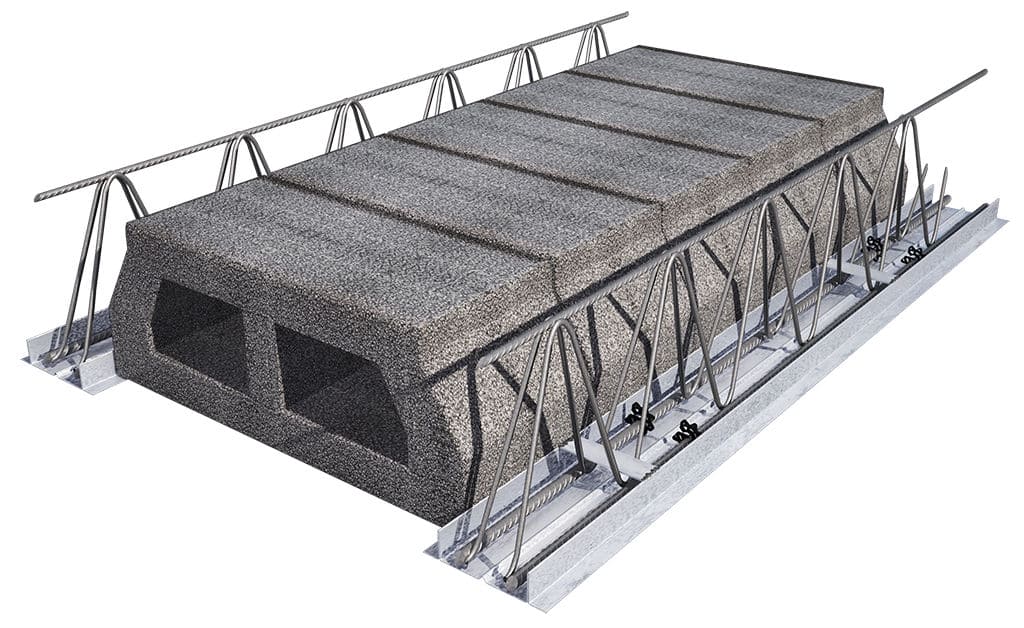

Стадия автоклавной обработки в производстве газобетонных блоков, в основном, определяет будущее качество строительного материала. Сам автоклав представляет собой большую печь, которая нагревает газобетон до температуры +190 градусов по Цельсию и оказывает на него давление 10-12 бар. В автоклаве газобетонные блоки держатся, примерно, половину суток. Это обеспечивает высокое качество реакции, в которую вступают алюминий и известь. Образующиеся при этом поры равномерно распределяются по всей структуре газобетона, который становится более прочным, более ровным, более легким, чем неавтоклавный. Если размеры неавтоклавного газобетона могут отличаться от заявленных на 3-5 миллиметров по нормативам, то погрешность автоклавного ячеистого бетона не может составлять более 1 миллиметра.

Не секрет, что чем более правильную геометрическую форму имеет строительный материал, тем более качественным будет само строительство. Правильная форма автоклавных газобетонных блоков позволяет использовать в кладке не обычный цементный раствор, а специальный клей. В чем разница? Во-первых, стоит отметить, что цементный раствор обладает заметно большей плотностью, чем газобетонный блок. А значит, и более высокими показателями теплопроводности. Чем больше цементного раствора использовано при возведении здания из газобетона, тем менее «теплым» оно окажется. Толщина цементного шва составляет 5-10миллиметров. При использовании клеящего состава для возведения стен из автоклавных газобетонных блоков толщина шва составляет, примерно, 1миллиметр. Это позволяет свести к минимуму наличие «участков холода» в стене. Более того, самого клея в таком строительстве расходуется, примерно, в пять раз меньше, чем цемента.

Производство газобетонных блоков с применением автоклава требует больше энергетических и трудовых ресурсов, что не может не сказаться на себестоимости строительного материала. Однако автоклавный газобетон по своему качеству больше сравним с пенобетоном. Он имеет меньшую прочность на сжатие и на изгиб. Он менее ровный, более тяжелый. Поэтому при качественном строительстве, где требуется возводить внешние несущие стены зданий высотой в несколько этажей, неавтоклавный газобетон использовать не рекомендуется.

Процесс естественной химической реакции между известью и алюминием в производстве газобетонных блоков без применения автоклава трудно проконтролировать и спрогнозировать окончательный результат. Поры, которые возникают при выделении водорода, могут распределяться не ровно. В каком-то участке газобетонный блок будет обладать большей теплопроводностью, что также скажется на энерго-эффективности здания. При естественном твердении газобетонные блоки не могут набрать такой прочности, которая была бы достаточной для строительства несущих конструкций. Сегодня производство газобетонных блоков без применения автоклава актуально, по большому чету, для изготовления блоков, которые используются в качестве недорогих утеплителей, для обшивки стен в малоэтажном строительстве или для возведения одноэтажных хозяйственных построек.

| |

Производство газобетонных блоков сегодня активно ведется во многих странах по всему миру. Это обусловлено растущей популярностью данного строительного материала в современном строительстве. Он легок и пожароустойчив. Здания, построенные из него, отлично сохраняют тепло.

Производство газобетонных блоков сегодня активно ведется во многих странах по всему миру. Это обусловлено растущей популярностью данного строительного материала в современном строительстве. Он легок и пожароустойчив. Здания, построенные из него, отлично сохраняют тепло.